松山製作所では受注から納品まで少人数でスピーディーに対応する為、設計や金型製作など、一人がいくつかの工程に渡って担当しております。全ての技能者が多方面の技能を保有し、それぞれの工程に対していつでも担当できるフレキシブルな体制で臨んでいます。

お見積もり・受注

- 松山製作所では、お見積もりのお問い合わせに関しては社長の松山が担当しています。

技術面と納期などを考慮し、受注可能かどうかも含めて一両日中にはご返答できるようスピーディーな受け答えを心がけています。

簡単なお見積もりに対してはその場で回答する事も可能ですので、お急ぎの場合は直接お電話下さい。

受注後、製品の納期や進捗状況などについて各担当の者が電話対応いたします。 - 「知恵を出し合って考えます。どんな形状でも、ひとまずご相談ください!」

設計

- 実施がかかると同時に、各種プレス金型の設計をCADデータを用いて設計していきます。ここでは、二人の設計者が製品ごとにそれぞれ担当いたします。

設計ルームのほかに、社内を無線LANで繋ぎ、機械加工の場所にもPCを設置しておりますので、金型調整段階で現場において詳細設計を行うなどのフレキシブルな対応が可能です。 - 「機能的でシンプルな設計を心がけています。」

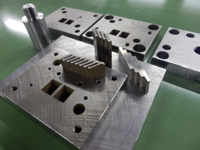

金型加工

- 設計が終わると同時に、データをもとにフライスでの切削加工や、ワイヤーカット放電加工など、実際の金型の加工を行います。

2014年2月に新型のワイヤーカットの機械を導入し、金型部品の精度向上にも努めています。 - 「金型製作の半分以上を占める工程なので、みんなの力を総動員して短時間で終わらせるように努力しています。」

金型組立・トライ

- 加工を経て出来上がったプレートや部品から金型を組み立てていきます。

部品の研磨や放電のニゲを施すなど、徐々に金型の形が作られてきます。

組みあがるとプレス機でトライをして形状を見ます。

この時点での急な設計変更やその他のご要望にも、こまめに対応が可能です。

主に担当する作業者が工程や納期などを管理するようにしています。 - 「トライまでの組み立ては、気を遣いますが、一人が全部を把握できるので、ものづくりの醍醐味でもあります。」

最終調整

- トライ後の形状を見て、さらに良い形に仕上げるため、細部の調整で製品図指定の公差内に納めていきます。研磨機やワイヤーカット機などによって部品を0.01mm単位で加工し、寸法が出るまでトライを繰り返します。

- 「完成まで根気よくがんばります!」

初品サンプル提出・検査・プレス

- 出来上がった製品を検査し、初品サンプルを寸法データと併せて提出いたします。サンプルをチェックしていただいた結果、良好ならば指定数量をプレス、または、金型を納品いたします。試作半順送プレス金型の場合は、弊社で検査・プレスをしてから製品の出荷になります。

- 「寸法のチェックも担当者が行います。」

納品

- プレスを終えた製品を梱包して納品します。運送会社を活用する場合もありますが、直接納品に伺う事もあります。量産金型の納入の場合は、スケルトンと金型の納品となります。

- 「完成した製品は努力の結晶です…!」